一种基于PLC控制的全自动平板焊接机器人

来源: 发布时间:2022-11-07

浏览次数:1964

基本信息

第一作者姓名:吴亦成

性别:男

民族:汉族

第一作者学校:平湖市职业中等专业学校

第一作者人所在年级:高二

第一作者人所在年级:陆天浩

性别:男

民族:汉族

第二作者人所在学校:平湖市职业中等专业学校

第二作者人所在年级:高二

辅导教师姓名:陆元杰

作品摘要

*结构组成:

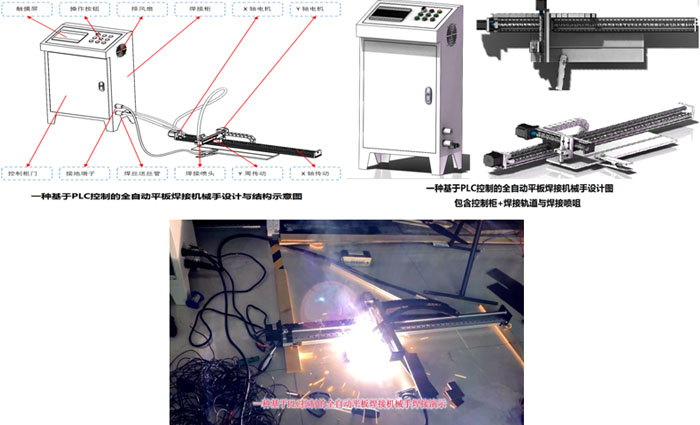

PLC控制的全自动平板焊接机械手主要由:1.控制系统、2.焊接系统、3.传动系统、4.人机交互系统四大系统组成。

主要包括了:可编程序控制器(PLC)、人机交互系统(触摸屏)、丝杆传动组件、线轨传动组件、传感组件、步进动力组件、焊接装置、供丝装置、供电模块、设备支架、焊接喷头、焊接控制柜、步进电机、操作按钮、X/Y轴传动组件共计15部分组成。

*主要特征:

1.采用了PLC自动控制:系统焊接过程采用PLC程序自动控制焊枪运行。

2.采用了触摸屏进行人机交互控制:焊接参数可以直接通过触摸屏输入,非常直观。

3.采用了X\Y轴两轴步进控制:模拟手工焊接焊丝运送路径,精确定位,焊点饱满光亮。

4.采用了小型化自保焊模块:使得设备体积小、重量轻,模块直接安装于控制柜内部,便于携带和移动,适合小型企业。

*主要用途:

1.平板材料焊接:能够取代传统人工焊接和工业六关节机器人进行板材拼接(焊接直线)。

2.直线型材料焊接:L型角铁材料焊接、拼接等直线型焊接都可以实现。

3.小型工厂机器换人:代替人工进行焊接提高生产效率和生产质量,减少焊接对人体的伤害。

*创新点:

1.自动焊接 操作简单:只需固定好焊接轨道,设置长度、宽度,按下开始即可开始自动焊接。

2.人机交互 操作易懂:触摸屏操作形式,在使用机械手焊接的时候只需触摸操作即可实现焊接参数设置。

3.焊接快速 效率提升:焊接速度可达50cm/min,单个人可以同时操作4-6台设备进行焊接,最长可以一次性连续焊接4米以上。

4.焊点饱满 品质优良:摆脱对手工依赖,确保焊接质量统一和稳定,使得焊接质量得到保障。

作品说明

*问题提出:

*提出的问题和解决的问题:

人工焊接存在焊接质量不过关、速度慢、效率低、人身伤害等问题,传统机械手焊接虽然解决了这些问题,但依旧存在以下问题:

1.价格昂贵:机械手臂成本大,不适用于小型企业。

2.操作复杂:小型企业员工老龄化,普遍学历低,在使用中遇到很多操作的问题。

3.焊接面积小:只能焊接较小的零件,焊接尺寸一般都在1~2米左右,不能焊接4~5米甚至10米以上的材料。

4.不可移动:工业机器人一般固定于地面,不能移动。

研究问题的原因和意义:

1.降低工业焊接机器人在平板钢材焊接中的使用成本。

2.降低员工操作焊接机器人的入门门槛。

3.提升中小微企业机器换人的可行性。

4.提高焊接机器人的使用寿命。

5.提高焊接机器人的移动性。

6.减少人工焊接过程中工人的人生伤害。

*解决方案:

解决问题的办法:

1.自动控制系统(PLC)解决自动控制问题:控制两轴传动、焊接喷头焊接等任务,同时与触摸屏进行双向通信。

2.人机交互界面:采用了昆仑通态TPC系列触摸屏来实现人机交互,触摸屏与PLC通过485db通讯模块进行通讯,使得PLC程序调试更加方便。

3.X/Y轴传动机构解决焊枪运枪问题:采用1605滚珠丝杆、MGN9直线导轨、铝型材基座、丝杆尾座、电机固定座、联轴器等元器件,焊接精度可以得到更好控制。

4.焊接系统,解决焊接问题:采用NBC-270A自保焊模块,能够焊接20mm钢、不锈钢、生铁等板材,整机功率在7KW。

5.传感系统,解决焊枪定位问题:采用了TL-N15ME1常开型电感传感器作为传感系统主要部件,精确定位焊枪位置。

6.步进驱动系统,解决定位焊点和焊枪送丝问题:X、Y轴驱动采用了DM542驱动器配合57型步进电机,通过脉冲频率来控制步进电机速度和加速度,从而达到调速和定位目的。

7.开关电源,解决系统电源和焊接系统供电问题:采用了DR-30W-24V/1.25A导轨式开关电源作为触摸屏供电电源,采用了S-350W-48v/7.3A电源进行供电,确保了焊接速度和快速响应要求。

发明研究的重点:

1.自动控制系统(PLC)在焊接领域中的应用:包括了以PLC为核心构建起焊接路径、焊接送丝、焊接速度等自动工作内容,同时与人机交互界面(触摸屏)进行双向通信。

2.人机交互界面组态(工业触摸屏):包括了参数设置、运行操作、系统信息提示以及与PLC控制系统进行通信等工作内容。

3.传动组件设计:包括了X轴和Y轴的运动,通过步进电机、滚珠丝杆、直线导轨、铝型材基座、丝杆尾座、电机固定座、联轴器等组成传动组件,在PLC控制器控制以及步进驱动器的取驱动下,按照既定路线进行焊接运行,使得焊接能够顺利进行。

4.自保焊接模块的应用研究:自保焊焊接组建的基本结构、焊接原理、零件组成、出丝速度等内容都需要进行研究。

5.传感器应用研究:包括有运行轨道上安装的电感传感器以及温度检测等保护作用的传感器。

6.焊接质量的研究:包括焊接电流、焊接时间、焊材以及焊丝之间的关系,确保焊接质量能够得到保障。

发明研究的难点:

1.PLC控制程序的设计:其控制程序较为繁琐。

2.自保焊模块:在学校课程中未曾涉及这块内容,所以对这块内容较为欠缺。

3.焊接质量:其焊点质量与焊接电流大小、板材厚度、焊接速度等因素都有较大的关系。

发明研究的难点:

1.PLC控制程序的设计:其控制程序较为繁琐。

2.自保焊模块:在学校课程中未曾涉及这块内容,所以对这块内容较为欠缺。

3.焊接质量:其焊点质量与焊接电流大小、板材厚度、焊接速度等因素都有较大的关系。

本发明使用方法、附图说明性文字:

1.将设备接入220V市电,注意供电电源空气保护开关在40A以上为佳,确保电路安全。

2.打开设备电源,此时控制柜面板电源指示灯点亮,触摸屏点亮,机柜排风扇开始排风冷却。

3.安装好控制轨道和焊接的板材。

4.固定焊接正极夹子,确保接触面积。

5.设置焊接长度和焊缝宽度。

6.通过触摸屏上下左右移动到焊接的起始点。

7.按下手动焊接,开始焊接直到松开按钮后停止焊接。

8.或者按下自动按钮后,系统开始自动焊接,焊接到设定长度后系统自动停止。

9.自动焊接过程中如果遇到紧急情况可按下暂停键暂时停止焊接工作。

10.焊接完毕后焊枪自动回到原位等待下个零件再次焊接。

*使用或试用效果:

全自动平板工业焊接机械手进行了手工点焊、自动焊接、焊接参数设置、自动回零等测试。手工焊接、自动焊接、参数设置、手动移动等工作均能可靠工作。在实际使用中焊接可达到50CM/分钟左右,相比人工提升了300%,焊接质量和速度均能和6关节工业机械手速度持平,同时在操作方面及其简单,只需输入焊接长度、速度和焊接宽度技能,对工人要求极低。

*优点:

1.自动焊接 操作简单:只需固定好焊接轨道,设置长度、宽度,按下开始即可开始自动焊接。

2.人机交互 操作易懂:触摸屏操作形式,在使用机械手焊接的时候只需触摸操作即可实现焊接参数设置。

3.焊接快速 效率提升:焊接速度可达50cm/min,单个人可以同时操作4-6台设备进行焊接,最长可以一次性连续焊接4米以上。

4.焊点饱满 品质优良:摆脱对手工依赖,确保焊接质量统一和稳定,使得焊接质量得到保障。

*还需进一步研究的问题:

第一:不能进行圆管的焊接,后期研发能够进行对天然气管、大型燃气管、输油管等类型的管状材料的机械手。

第二:焊接过程中缺乏视觉识别系统在焊接中的应用,如果加入视觉系统后焊接的操作就会更加方便,后期主要解决视觉识别与程序定位问题以及视觉传感器的安装位置以及焊接场合高温、高亮度环境的传感器应用问题。

作品图片

查新说明

*查新网址与关键词:

专利之星检索网址:https://www.patentstar.com.cn

关键词1:自动焊接and PLC控制

and平板 :找到3条相关专利

关键词2:平板焊接and PLC控制and全自动 :找到0条相关专利

关键词3:机器人and 自动化and PLC控制 :找到46条相关专利

关键词4:焊接and 机器人and PLC and控制 :找到18条相关专利

*与本发明最相近的发明专利、研究文献的名称与摘要:

CN202122499996.3 一种基于plc控制的自动焊接设备

摘要:本实用新型公开了一种基于plc控制的自动焊接设备,包括壳体,所述壳体内中部设有工作台,所述工作台上方一侧设有第一支撑架,所述第一支撑架远离焊枪一侧设有电机,所述电机旋转轴与第一连杆固定连接,所述第一连杆远离电机一侧与固定板固定连接,所述工作台上端设有第二支撑架,所述第二支撑架远离电机一侧设有第二液压缸,所述第二液压缸行程端贯穿第二支撑架与第二连杆固定连接,所述第二连杆另一端与夹块活动连接。该种焊接设备结构简单,操作方便,便于对工件进行对位,焊接效率高,有效的提高了对工件的加工效率。

*自我查新结论:

新颖